IMI-Integridad Mecánica Ingeniería-Consultora

Asesoramiento a PYMES y Multinacionales en Ingeniería de Integridad, Confiabilidad , Análisis de Falla, Inspecciones Certificadas API 510/570/580/653, RBI, API-579 Aptitud para el Servicio, Capacitación

Inspección certificada API 510/570/580 y 653

Contamos con las certificaciones internacionales otorgada por el instituto americano de petroleo (API) para inspecciones, reparaciones y alteraciones de Recipientes a presi{on, Cañerías de proceso y Tanques de almacenaje de petroleo y sus derivados.

SERVICIOS QUE REALIZAMOS

INTEGRIDAD MECANICA es una empresa que se dedica al análisis y estudio de los problemas de ingeniería basado en el conocimiento aplicado, desarrollamos los siguientes servicios de ingeniería.

- Análisis de falla

- Análisis de integridad de equipos de proceso (todas las industrias)

- Análisis Especiales (Análisis por elementos finitos)

- Análisis de confiabilidad

- Desarrollo de diseños mecánicos

- Verificaciones e inspecciones de equipos industriales

- Confección de planos 2D y 3D

- Implementación de RBI (Inspección Basada en Riesgo)

- Inspección de recipientes a presión,cañerías y tanques (personal certificado API 510 y 653)

- Inspección por ultrasonido (personal certificado)

- Desarrollo de capacitaciones

Realizamos asesoramiento a empresas multinacionales, PYMES y también realizamos asesoramiento internacional con formas de pago online.

Análisis Especiales

El análisis por elementos finitos es una metodología numérica que utiliza la ingeniería para simular situaciones reales que serían muy dificiles de representar bajo ensayos por laboratorio. Esta metodología de análisis permite estudiar todo tipo de problemas que pueden sufrir piezas, mecanismos etc.

Realizamos análisis lineales, no lineales y análisis transitorios.Nos especializamos en análisis térmicos, mecánicos y fluidodinámicos. Dentro de los análisis mecánicos se encuentran los estáticos y los dinámicos (vibraciones). En las siguientes imágenes podemos apreciar algunas de las simulaciones realizadas.

Simulación de soldadura en servicio por API 1104-Ciclo térmico

Simulación del efecto de explosiones mineras sobre ductos soterrados-Estimación de tensiones de Von Mises

Modelización de piping para cálculo de tensiones y deformaciones

Verificaciones de reacciones en apoyos de cañerías

Análisis dinámico de estructura esbelta para la determinación de frecuencias naturales de vibración

El análisis por elementos finitos requiere de una cuidadosa revisión de resultados, personal especializados y conocimiento en la materia, ya que los resultados de los análisis pueden estar realmente apartados de la realidad.

Integridad de equipos

El análisis de integridad de equipos de proceso se ha vuelto muy importante como herramienta de gestión de riesgo de la mayoría de las industrias que poseen equipos sometidos a presión tales como recipientes, tankes,cañerás asociadas y tanque de almacenamiento de productos peligrosos ya que una falla en uno de ellos puede generar consecuencias graves.

Un buen plan de integridad aplicado consiste en diferentes metodologías de estudio y/o analisis tendientes a detectar los mecanismos de falla probables y los activos, determinar la velocidad de avance de los mismos, determinar las técnicas de inspección que detectan dichos mecanismos de falla y establecer las metodologías de reparación como así también las evaluaciones de aptitud para el servicio de los equipos de planta.

Los mecanismos de daño pueden ser varios y todo depende del fluido de trabajo, las condiciones de operación (presión, temperatura, PH etc) y del material con el cuál fué construido el equipo. Los defectos y/o discontinuidades pueden ser generadas durante la construcción del equipo,durante el traslado del equipo y durante la fase de operación. Por ello es muy importante conocer los posibles modos de falla y durante que fase se pueden producir y cómo interactúan con los mecanismos de daño.

El Plan de integridad de equipos de proceso también reduce costos por inspeccionaes excesivas y por consecuencia de falla.

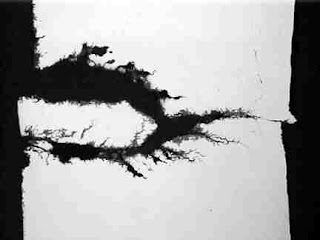

SCC-Stress Corrosion Cracking

Contamos con una basta experiencia en análisis de integridad de equipos de proceso Upstream en la industria del Oil&Gas, con profesionales certificados por API.

Análisis de Confiabilidad

El análisis de CONFIABILIDAD se ha tornado imprescindible para aquellas industrias/procesos que requieren incrementar su margen de ganancias a traves de la reducción de costos por falla de equipos. Esto permite obetener mayores negocios frente a la competencia y mejora la imagen de la compañia debido a que cierto tipo de fallas pueden afectar la seguridad y el medio ambiente.

Dentro de la ingeniería de la confiabilidad industrial uno de los métodos más utilizados para predecir fallas es el análisis de Weibull. Es una metodología de análisis estadistica de datos de los tiempos de falla utilizando la distribución de Weibull. Esta técnica de análisis permite determinar los modos de falla de los componentes del equipo y así poder determinar la mejor política de manutención. La distribución de Weibull posee dos parámetros carcateristicos de la función y que son el parámetro beta y el parámetro eta. El valor de beta indica en que zona de la curva de la bañera el item del equipo está fallando (Beta < 1 "Mortalidad infantil";Beta=1"Falla aleatoria";Beta>1"Desgaste ").

La siguiente imagen representa la curva de confiabilidad a través del tiempo para un sello mecánico de una bomba centrífuga. Se aprecia un factor Beta = 1,42 indicando que está fallando por desgaste y la mejor opción política de mantenimiento es un reemplazo a tiempo fijo, además el sello posee una vida característicea de 9365 horas.

El análisis de confiabilidad es una herramienta que usa los datos de falla y los transforma en información que ayuda a tomar decisiones gerenciales. En resumen el análisis de confiabilidad se puede utilizr para:

- Demostrar y validar mejoras realizadas sobre equipos

- Estudiar los modos de falla de piezas de equipo

- Seleccionar el stock de repuestos óptimo

- Seleccionar la política correcta de mantenimiento

- Justificar inversiones para mejoras

- Determinar el punto óptimo de reemplazo

- Determinar los indices de confiabilidad,mantenibilidad y disponibilidad

Análisis de falla

El analisis de falla o RCFA (Root Cause Failure Analysis) es una técnica que permite determinar la causa raíz de los problemas y evitar la reocurrencia de los mismos.

En la mayor parte de las piezas mecánicasde equipos cuándo una falla ocurre la pieza deja evidencias que indican el tipo y dirección de la carga, tipo de solicitación y el modo en que la pieza falló (fractura ductil o frágil).

Las fallas de un componente y/o equipo de proceso pueden aparecer durante la etapa de diseño, de puesta en servicio y/o durante su vida útil.

Por ello es importante determinar la causa raíz del problema para evitar la reocurrencia de los mismos y no generar mayores pèrdidas.

Para ello se emplea la herramienta FMEA (Failure Mode and Effect Analysis) para establecer todos los modos de falla que pueden generarse durante la vida del componente y /o equipo.

Las fracturas que presentan deformación se llaman roturas del tipo dúctil y las que no presentan deformación se las llama frágil.

Suscribirse a:

Entradas (Atom)